En casi todas las industrias existe el desgaste de piezas y maquinaria, por lo cual se busca minimizar el desgaste y recuperar las piezas con base en una mejor relación calidad-precio y elevar las horas de servicio y eficiencia de los equipos.

Pero ello no lo es todo, lo más importante es conocer el cómo y con qué material reprocesar la pieza; para ello es necesario saber seleccionar el tipo adecuado de recubrimiento y el proceso de aplicación de éste.

Los procesos de soldadura que se emplean, en orden de frecuencia con que se usan, los podemos clasificar en la siguiente forma:

Por oxiacetileno o por Arco Eléctrico.

Con Arco abierto, Arco sumergido o por arco metálico con protección gaseosa.

Con arco abierto o sumergido.

Aplicaciones y Condiciones de Servicio

Los recubrimientos duros y rellenos pueden ser divididos en aproximadamente cinco clases de condiciones de servicio, que nos permitirán elegir las mejores aleaciones para el trabajo. Estas condiciones de servicio son las siguientes:

Impacto severo

Abrasión muy severa.

Corrosión, a menudo con abrasión, y frecuentemente a altas temperaturas de trabajo.

Abrasión severa con impacto moderado.

Abrasión con impacto moderado a severo.

Selección de Electrodos para Arco Electrico

La soldadura por arco eléctrico con electrodos, suele ser el proceso más extensivamente usado, por lo tanto para alternativas de selección podemos utilizar una variedad de normas

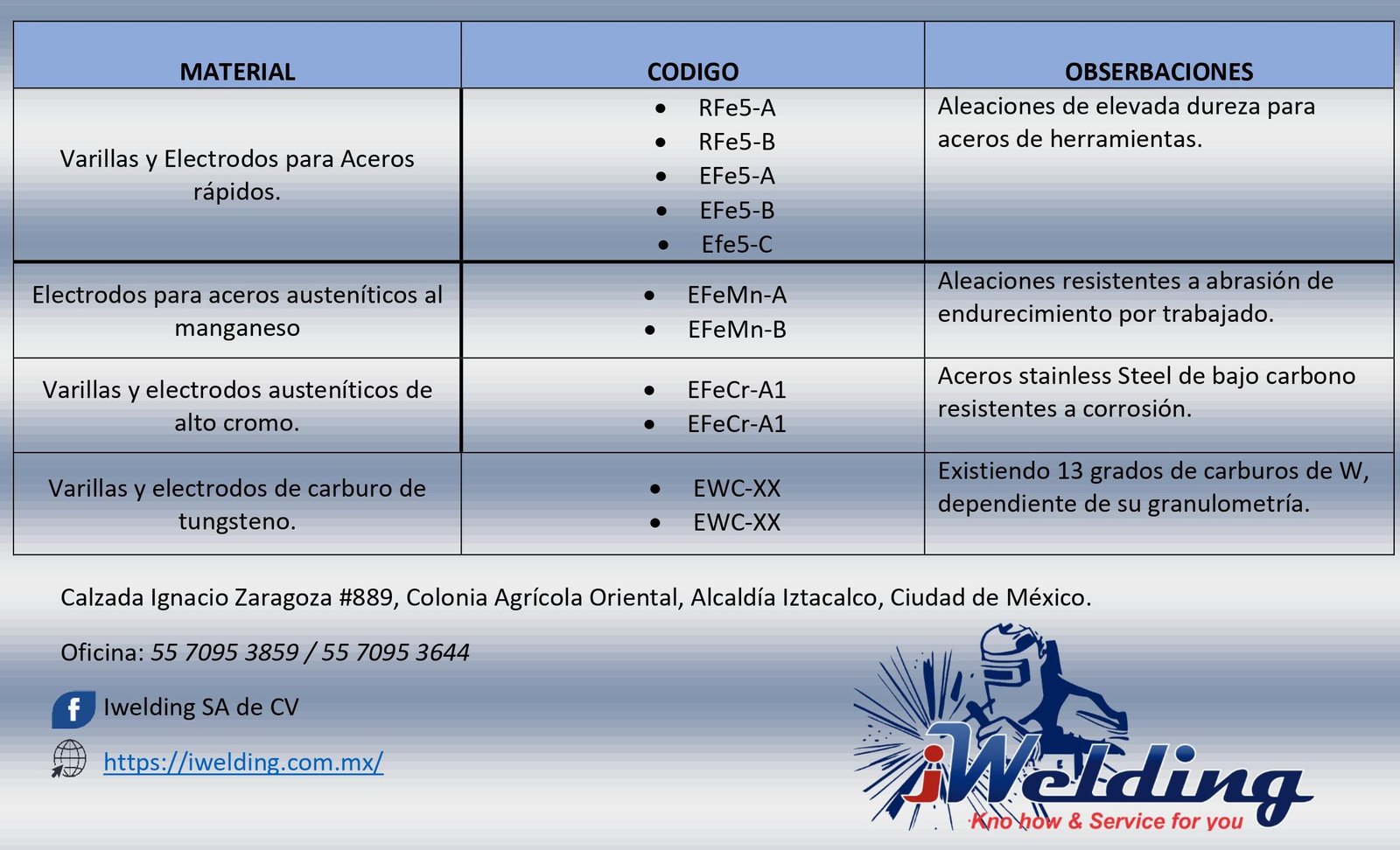

pero nos remitiremos al uso de las normas más conocidas en nuestro media, como son las normas AWS y a su clasificación A.5.21, titulada “Especificaciones de Varillas y Electrodos para Recubrimientos”, que nos especifican los cuatro grupos más importantes de metales de relleno y recubrimiento.

Aleaciones de elevada dureza para aceros de herramientas.

Aleaciones resistentes a abrasión de endurecimiento por trabajado.

Aceros stainless de bajo carbono resistentes a la corrosión.

Existiendo 13 grados de carburos de W, dependiendo de su granulometría.